Мы привыкли к мысли, что промышленное производство — это огромные заводы, крупные предприятия и большие мощности, а НИИ — это группа ученых в белых халатах, которые сидят за компьютерами или экспериментируют в лабораториях, и максимум, что они могут предложить рядовому потребителю — это разработанные технологии или продукты лабораторных исследований. Но в России есть научные институты, при которых действуют почти полноценные предприятия.

Лидером в этом направлении стал ВИАМ, под крылом которого работает 25 малотоннажных производств. Собственные производства, нацеленные на выпуск коммерческих продуктов, работают при Институте ядерной физики им. Г.И. Будкера, Институте физики полупроводников им. А.В. Ржанова СО РАН, Уральском НИИ композиционных материалов и других научно-исследовательских институтах. Теперь в этом ряду появился ВНИИХТ, который в марте 2017 года официально объявил об открытии на базе института промышленного производства полировальных порошков для высокоточной оптики.

Как возникла идея открыть производство и в чем его ноу-хау, журналу «Редкие земли» рассказывает научный руководитель проекта Лидия Алексеевна Аржаткина.

Лидия Аржаткина:

- Идея организации производства возникла в 2013 году, несколько лет ушло на оформление и «пробивание», и только после того, как проект был принят на инвестиционном комитете Росатома, мы начали работу.

Проект сразу был задуман как импортозамещающий: предполагалось использовать отечественное сырье, отечественное оборудование и осуществлять дальнейшую реализацию на российском рынке. По мысли разработчиков, проект сможет восстановить позиции России в производстве полировальных порошков: раньше такое производство существовало на Чепецком механическом заводе, но было закрыто из-за резкого сокращения объемов потребления. В настоящее время российские предприятия закупают полировальные порошки для высокоточной оптики во Франции, Австрии, США и Китае.

Лидия Аржаткина:

- Раньше полировальные порошки производили на ЧМЗ, но производство свернулось: очень маленький тоннаж требовался. Установку на ЧМЗ создали под 2 тысячи тонн редких земель, а потребление порошков упало до 70 тонн. Рухнул Союз, а за ним у нас на глазах обрушилась редкоземельная промышленность.

Чтобы создать свою линию порошков, первым делом ВНИИХТу потребовалось найти отечественного производителя редкоземельного концентрата. И такой нашелся — им оказался Соликамский магниевый завод. На заводе перерабатывают кольский лопарит, который содержит титан и редкоземельные металлы. Титан производят для нужд авиационной промышленности, а оставшийся редкоземельный концентрат практически в России никто не потребляет, и его отправляют в Европу и Азию. И ВНИИХТ, запуская проект производства порошков, обратился к Соликамскому магниевому заводу с просьбой продавать ему 10 тонн карбонатов редких земель в год в пересчете на содержание оксидов. И завод согласился.

В карбонатах редких земель, получаемых из лопарита, содержится около 50% церия, 25% лантана, 12% неодима. На СМЗ выделяют редкие земли, дезактивируют, и в итоге во ВНИИХТ приходит очищенный карбонат, из которого в дальнейшем и производят порошки. Приступая к проекту, разработчики попытались купить индивидуальные концентраты церия и лантана, но столкнулись с тем, что приобрести их на отечественном рынке оказалось практически невозможно. Концентраты металлов могли бы позволить создавать порошки с точно выверенным составом — например, порошки с высоким содержанием церия требуются для обработки оптики из твердых материалов, а чтобы самостоятельно выделять церий, институту потребуется устанавливать отдельную линию. В настоящее время авторы проекта приняли решение работать с групповым концентратом РЗМ, но надеются на положительные изменения в отечественной сырьевой базе индивидуальных редких земель.

Лидия Аржаткина:

- Главное преимущество этого сотрудничества в том, что СМЗ — устойчивый завод, со стабильным производством. Правда, и здесь возникли сложности: по условиям требований к госзакупкам мы обязаны провести тендер, найти еще двух отечественных производителей. А их нет! И у нас стоят два участка, потому что нет сырья, а сырья нет, потому что мы его не может закупить, не пройдя через процедуру конкурса: мы месяц должны ждать, пока пройдет первый тендер, потом его аннулируют, откроют второй… А время идет, и Соликамский магниевый говорит, что вообще не будет выходить на тендер с такой мелкой закупкой. Такие условия не дают производителям двигаться.

Технология

Все полировальные порошки получают по одной и той же схеме: растворяют концентрат, потом осаждают карбонаты или гидроксиды, осадки фторируют, сушат и прокаливают. Но на выходе всегда получаются порошки совершенно разного качества. Исследуя различные технологии, ученые ВНИИХТа пришли к выводу, что именно то, каким способом получают первый прекурсор, от его морфологии в итоге зависит качество конечного продукта.

В науке долго шли споры: какой механизм лежит в основе полирования? Часть ученых полагала, что работает физико-химический механизм, другая часть придерживалась гипотезы, что работает абразивный механизм. Исследования ученых ВНИИХТа доказывают, что основным механизмом является наноабразивный: полирование осуществляет не микрочастицами, а нанозернами с острыми ребрами.

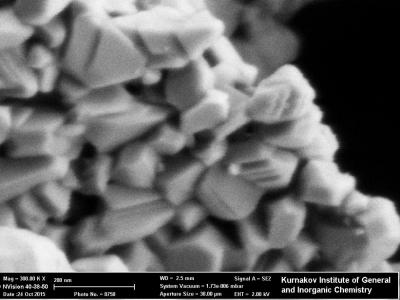

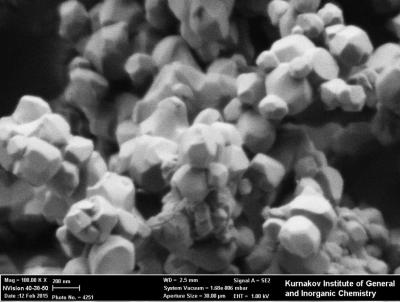

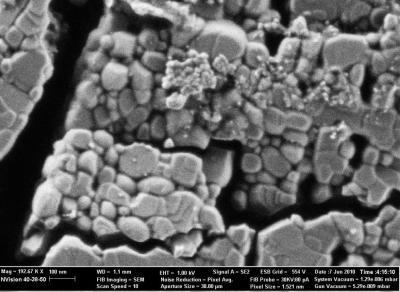

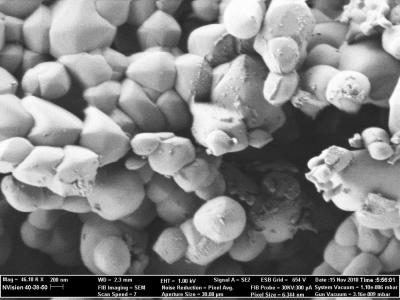

Исследования с помощью электронной микроскопии показали, что качество порошка зависит от формы микрочастиц: чтобы получить порошки высокого качества, необходимо получить частицы с нанозернами размером 50–300 нм. Но и этого мало: необходимо, чтобы эти нанозерна были не округлые, а с острыми гранями, октаэдрической или кубической формы. Чем острее грани, тем выше полирующая способность.

Лидия Аржаткина:

- Мы увидели частицу изнутри. Оказалось, что сама частица состоит из нанозерен, и эти нанозерна похожи на кристаллы с острыми краями. Вся частица покрыта этими нанозернами, и полирующая способность зависит именно от них. Обычно люди, покупая порошок, обращают внимание на размер частиц, и, по сути, покупают кота в мешке: описание порошка не позволяет понять, с какими именно нанозернами окажется полирующая частица — с острыми или округлыми. А на качество зерен влияет способ получения прекурсора, и наша технология, которая позволяет получить зерна с острыми краями, является нашим ноу-хау.

Микрофотографии полировальных порошков, полученные с помощью электронного растрового микроскопа NVision 40-38-50. Полирующая способность убывает в ряду № 1 - № 2 - № 3 - № 4, что связано с потерей абразивных свойств в результате сглаживания ребер и приобретения зернами округлой формы

Производство

Сейчас ВНИИХТ уже приступил к производству: правда, производит он пока не тонны, а килограммы порошков. Разрабатывая промышленную линию, специалисты ВНИИХТа сознательно ориентировались на малотоннажное производство, так как оно позволяет гибко реагировать на потребности заказчика и производить порошки нужного состава и объема для любого заказчика, и в том числе для небольших предприятий.

Порошок, который производят во ВНИИХТе, получил название «модипол». Название отсылает к истории: порошок, который производили в советские времена в Казахстане, назывался «полирит» (от «полирующий порошок»). Схема производства модипола основана на прежней советской схеме, и название нового порошка решили создать от словосочетания «модифицированный полирит».

Производство в институте решили распределить между разными установками: сейчас порошки 3 и 4 класса чистоты производят на маленькой опытной установке, а для производства других порошков, в том числе с нулевым классом чистоты, подготовлены специальные производственные линии. Сейчас на маленькой установке производят по 20–25 килограммов полировального порошка за цикл, годовой объем запланирован до 2 тонн. В ближайшее время будет запущена промышленная линия с объемом производства 10 тонн в год. Такая гибкая схема производства даст возможность подстраиваться под потребности заказчика: если заказчику потребуется небольшой объем, его можно будет произвести на опытной установке, в то время как на промышленной линии будут производиться большие заказы или порошки высокого класса чистоты.

Еще один серьезный плюс небольшого производства разработчики видят в возможности изготавливать порошок, ориентируясь на требования заказчика. Порошки требуются очень разные: например, для супер-точной военной оптики необходимы порошки нулевого класса чистоты, а для других изделий нужны порошки более грубые. Поэтому во ВНИИХТе предлагают «опробовать» сразу целую гамму порошков, из которых заказчик выбирает то, что ему подходит. Сейчас технические условия предполагают производство трех видов модипола: А, В и С. Главное отличие между группами — средний размер частиц: А — это порошок с мелкими частицами, В — средними, и С — с крупными частицами. Такие деления есть в любом полирующем порошке. Но порошок, производимый во ВНИИХТе, также ранжируется по размеру зерен, который варьируется от 0,05 мкм до 0,6 мкм. Размер зерен может оказаться критически важным для полировки некоторых стекол, в этом случае заказчик может сам выбрать нужный размер зерна. Как полагают авторы проекта, в дальнейшем все эти уточнения структуры найдут отражение в рекламных буклетах на получаемые порошки.

Лидия Аржаткина:

- Сейчас самые лучшие полировальные порошки — французские. Но мы по качеству их догнали, и при этом мы можем получить более высокий класс чистоты и сохранить высокую скорость полирования.

Разумеется, на пути реализации проекта ученые сталкивались и с трудностями, и с непониманием, и с недостатком финансирования. Казалось бы, что может быть лучше собственного, отечественного редкоземельного производства? Ученым пришлось убеждать, что, несмотря на то, что полировальных порошков в мире производится много, создать свое производство выгодно. Правда, авторам не пришлось долго доказывать свою правоту: уже сейчас готовность закупать порошки выразили такие предприятия, как АО «Завод Юпитер», АО «Швабе – Оборона и Защита», ОАО «Загорский оптико-механический завод», АО «ЛЗОС», ФГУП «НИИ НПО «ЛУЧ», ОАО «Красногорский завод им. С.А. Зверева» и другие производители оптики. Как оптимистично полагают авторы, в дальнейшем они смогут занять около трети российского рынка порошков.

- Свое производство необходимо! Почти вся оптическая промышленность сейчас военная, и поэтому она должна использовать отечественный продукт. Нам звонят с разных мест, заказывают — Россия ждет наши порошки! - убеждена Лидия Алексеевна.

Текст и фото: Наталия Ферапонтова