Большинство людей мало что знает об этом уникальном металле. Для неспециалиста — это всего лишь один из элементов Периодической таблицы Менделеева. Тем более удивительными оказываются его свойства, из-за которых этот легкий серебристый металл стал просто незаменим для космоса, авиации, ВПК, электроники, медицины. Один из самых легких металлов, он при этом может быть прочнее многих конструкционных сталей.

Во многом благодаря этому Ве активно используется в аэрокосмической промышленности. Другим удивительным свойством Ве, обеспечившим ему распространение в атомной промышленности, является его самое низкое среди металлов сечение захвата нейтронов и самое высокое сечение их отражения. Как известно, продукты распада ядер тяжелых металлов вызывают радиационное распухание металлических конструкционных элементов. Для разных материалов скорость разрушения различна, но в любом случае слишком велика для того, чтобы нормально эксплуатировать сделанное из них оборудование. Ве способен противостоять излучению, обеспечивая стойкость деталей машин и механизмов. Прежде всего это детали, непосредственно контактирующие с источниками излучения — оболочки реакторов, отражатели ядерных зарядов. Малое сечение захвата нейтронов снижает потери мощности рентгеновского излучения в 17 раз в сравнении с алюминием. Использование Ве повышает чувствительность медицинских и исследовательских приборов и дает возможность создания устройств для рентгенолитографии при получении микроэлементных схем.

Помимо использования Ве в чистом виде, широкое применение этому металлу нашлось в качестве легирующей добавки. При добавлении в основной металл небольшого количества Ве удается получить сплавы, сочетающие в себе одновременно твердость и пластичность. Характерным примером являются в этом отношении сплавы на основе меди. Как известно, в чистом виде медь — довольно мягкий металл, поэтому практически постоянно наука искала способы улучшить свойства меди без существенного ухудшения основных качеств, а именно тепло- и электропроводности. Выяснилось, что добавление в медь некоторого количества Ве (обычно от 0,4 до 2,0%) создает т.н. твердый раствор бериллия в меди, который придает сплаву совершенно невероятные свойства.

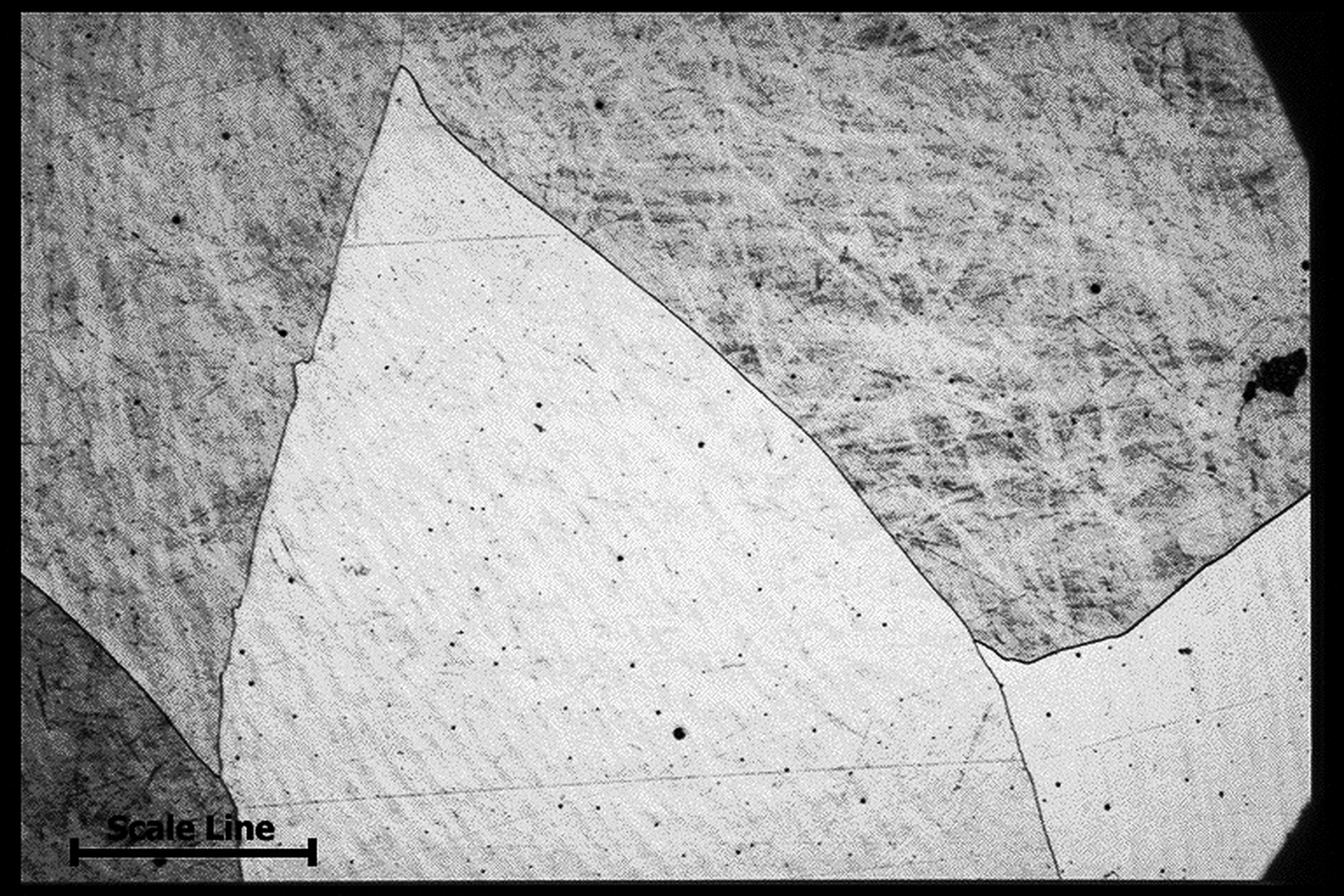

Микроструктура бериллия

Фрагмент бериллиевого зеркала

Так, например, при закалке в воду с температуры около 750оС CuBe сплав становится очень пластичным (в противоположность железу) и легко штампуется в достаточно сложные формы. А при последующем нагреве до 350оС (т.н. старение) сплав приобретает твердость, сравнимую со многими конструкционными сталями. При этом он приобретает упругость и сохраняет хорошую электропроводность, что обеспечило его широкое применение в электронной промышленности. В настоящее время нет практически ни одного электронного устройства (вплоть до розеток и выключателей), где не применялась бы медно-бериллиевая бронза. Ведь технология изготовления контактов на основе этой бронзы очень проста. Из закаленной (т.е. мягкой) ленты штампуются детали контактов самой сложной формы, которые затем подвергаются небольшой термообработке. В результате получаются очень прочные детали, которые к тому же обладают большой упругостью. В качестве примера, подчеркивающего свойства этой бронзы, можно привести любые швейцарские механические часы. Пружины этих часов сделаны из бериллиевой бронзы, поскольку именно она обладает необходимой упругостью. Кроме того, медно-бериллиевые сплавы имеют значительно более высокую температуру разупрочнения, чем другие сплавы на основе меди. А с учетом высоких антифрикционных свойств и коррозионной стойкости, подшипники скольжения из этой бронзы широко применяются в нефтяной промышленности, где рабочие температуры нередко достигают 250-300оС.

Несмотря на обширный перечень достоинств Ве, этот металл в чистом виде до сих пор не получил широкого распространения в гражданской сфере. Причин этому несколько. Прежде всего это т.н. «двойное применение» данного металла. Поскольку без Ве невозможно создание атомного оружия, контроль над трансграничным перемещением сплавов с содержанием Ве более 50% осуществляется МАГАТЭ.

Другим препятствием является высокая стоимость его добычи и переработки. Как известно, Ве относится к редким металлам, хотя его и содержится в земной коре больше, чем того же свинца. Проблема заключается в том, что Ве находится в своих минералах в прочно связанном состоянии, и выделение его в форму, пригодную для дальнейшей переработки (гидроксид Ве) требует использования довольно-таки «грязных» химических процессов, требующих жесткого соблюдения природоохранных требований по утилизации отходов.

Несмотря на очевидные успехи теоретической науки в области добычи и обогащения Ве, данная цепочка является основной. Совершенствуются отдельные этапы, уменьшается экологическая опасность производств, но ничего революционного, позволившего бы существенно упростить получение Ве, пока изобретено не было. Имеются сведения о теоретических изысканиях, позволяющих исключить ГМП как самый «грязный» процесс, однако на сегодняшний день нет данных об успешном внедрении новой технологии хотя бы на уровне опытно-промышленной установки.

ГМП требует использования опасных химических реагентов, а, учитывая большие объемы перерабатываемого сырья, под технологические карты для захоронения отходов приходится отводить значительные территории, которые к тому же требуют непрерывного контроля.

Сам по себе Ве также высокотоксичен. Однако следует иметь в виду, что токсичными являются летучие соединения Ве и его пыль. Ве замещает в организме магний, является канцерогеном и обладает ярко выраженными аллергическими свойствами. Чистый Ве в виде слитков не представляет опасности, поскольку мгновенно покрывается прочной оксидной пленкой, препятствующей его взаимодействию с живыми организмами. Сплавы на основе Ве также полностью безопасны, поскольку металл в них находится в связанном состоянии.

С изобретением атомного оружия и средств его доставки, промышленно развитые страны, прежде всего СССР и США, быстро пришли к осознанию необходимости создания резервных запасов этого металла. Во времена холодной войны экономика СССР была направлена на укрепление оборонного щита страны, поэтому о мирном применении Ве не могло быть и речи. Как сказал министр среднего машиностроения СССР Е.П. Славский, «…для мирной промышленности у нас бериллия нет». Перерабатывающие мощности были сосредоточены на Ульбинском металлургическом заводе в Казахской ССР. Предприятие входило в Министерство среднего машиностроения и занималось, помимо получения Ве, обогащениемурана. Удаленность от внешних границ СССР стала одним из факторов для сознания на базе предприятия стратегического запаса сырья для получения Ве. Начиная с 1960-х годов, на «УМЗ» завозился бериллиевый концентрат, полученный на различных месторождениях СССР. В основном, это Малышевское, Ермаковское месторождения. Полученный концентрат перерабатывался химико-технологическим способом в гидроксид Ве, из которого затем получали металлический Ве, керамику и другие товарные продукты бериллиевого производства [1]. Руководство атомной промышленности СССР, понимая незаменимость Ве, стремилось создать резерв сырья на случай масштабного вооруженного конфликта. В США, имеющих самое богатое бериллиевое месторождение в мире — Spur Mountain (штат Юта), формированием стратегического запаса Ве занимается компания Brush Wellman. Несмотря на то, что юридически компания является частной, она выполняет оборонный заказ, что говорит о ее тесной интеграции с министерством обороны США.

В связи с тем, что после распада СССР на территории России не осталось мощностей по получению металлического Ве, а ставить ВПК страны в зависимость от поставок из другого государства нельзя, были приняты решения об отмене государственного заказа на получение бериллиевого концентрата и об изъятии из конструкторской документации материалов на основе Ве и замене их аналогами, производимыми на территории России. К сожалению, из-за его уникальных свойств, полностью заменить Ве не удалось, и в России стали разрабатываться государственные программы, направленные на обеспечение сырьевой безопасности страны. Одной из первых таких программ была федеральная целевая программа «Добыча, производство и потребление лития и бериллия. Развитие производства тантала, ниобия и олова на предприятиях Министерства Российской Федерации по атомной энергии» (сокращенно «Программа «ЛИБТОН»), принятая постановлением Правительства Российской Федерации № 1345 от 10 ноября 1996 года. Согласно этой программе, до 2012 года предполагалось создание на базе Забайкальского горно-обогатительного комбината крупномасштабного промышленного комплекса по добыче и производству лития, бериллия, тантала, ниобия и олова и обеспечение потребностей государства в стратегически важной продукции. Однако из-за отсутствия финансирования эта программа утратила силу на основании постановления Правительства Российской Федерации от 9 сентября 2004 года № 464.

Сборка фасеточного бериллиевого зеркала

Сборка фасеточного бериллиевого зеркала

На смену этой программе в 2010 году по поручению Председателя Правительства Российской Федерации от 30 ноября 2010 г. № ВП-П13-8165 в рамках государственной программы «Развитие промышленности и повышения ее конкурентоспособности» была разработана подпрограмма «Развитие промышленности редких и редкоземельных металлов». Согласно этой подпрограмме до 2017 года планируется разработка и создание опытно-промышленного производства металлического Ве чистотой не менее 99,5% в количестве 10 тонн в год (шифр «БЕРЛИТ»). На реализацию этой части программы государство выделяет 75 млн. рублей, приглашая при этом частный бизнес для участия в софинансировании. Несмотря на столь амбициозные планы, сама подпрограмма вызывает ряд вопросов, заставляющих усомниться в возможности ее реализации. Кажущаяся значительной сумма на деле не перекрывает даже расходов по созданию опытно-промышленной установки, а требования разработать и внедрить некие «принципиально новые» технологии переработки сырья (т.н. «ноу-хау») кажутся труднореализуемыми на практике. По существу, речь в программе идет о создании целой высокотехнологичной отрасли, что вряд ли возможно при таком ограниченном бюджете. Также программа не предусматривает стабильного государственного заказа, что резко снижает ее привлекательность для частного бизнеса. Кроме того, сокращение на протяжении целого ряда лет государственной поддержки научных исследований в области получения Ве, а также отсутствие в РФ специалистов-практиков лишь усугубляет проблему.

По данным [2], на мировом рынке бериллиевой продукции существует всего три производителя с полным циклом производства: Brush Engineered Materials Inc (США), SKS (Китай) и АО «УМЗ» (Казахстан). Общий объем производства оценивается приблизительно в 330–360 тонн по металлу. Все это количество можно распределить на указанные выше страны приблизительно поровну, с небольшимпреимуществом США. Экспортерами Ве в мире являются только США и Казахстан. Китай полностью использует произведенный у себя Ве для внутренних нужд. Более того, Китай импортирует значительный объем Ве. Казахстан не имеет внутреннего спроса на Ве и экспортирует его в Китай, Европу, Японию, США, Россию. Учитывая, что США являются крупнейшим производителем и потребителем Ве-продукции, они во многом определяют уровень мировых цен.

Стоит отметить, что механизм ценообразования на Ве-продукцию можно условно разделить на 2 части — цена на продукцию из чистого Ве и сплавов с содержанием его более 50% и цена на прокат из Ве, бронз (содержание Ве 0,4–2,0%). В первом случае заказчиком и потребителем продукции является атомная и аэрокосмическая промышленность, а также ВПК, т.е., по существу, государство. Таким образом, цена изделий из Ве не может быть определяющей для принятия решений об их производстве.

Во втором случае потребителями продукции из Ве-бронз в виде плоского и круглого проката является, прежде всего, электронная промышленность, что предполагает рыночный механизм ценообразования. Показательным можно считать пример Японии (компания NGK) как страны, не имеющей собственной ресурсной базы ни по меди, ни, тем более, по бериллию. Несмотря на полную зависимость от иностранного сырья, это государство занимает около 40% рынка плоского и круглого проката из Ве-бронз, а мировой рынок такого проката оценивается не менее чем в 1 млрд. долларов США. Европейский рынок медно-бериллиевых сплавов также ориентирован на импортное сырье. Поставщиком сырья — медно-бериллиевой лигатуры для Европы и Японии — является Казахстан.

Хотя чистый Ве является стратегическим материалом, применяемым, как уже было сказано, в атомной, аэрокосмической промышленности и ВПК, и напрямую влияет на обороноспособность государства, в последние годы наблюдается активное проникновение на рынок РФ американской компании Materion. Как известно, в имеющемся на территории РФ оборудовании (прежде всего, в исследовательских реакторах), применяются изделия из Ве производства «УМЗ». Попытка Materion предложить в качестве альтернативы подлежащим периодической замене изделиям производства «УМЗ» (например, компоненты бериллиевых изделий для активной зоны реактора СМ-3 в Димитровграде-10, заказчик — ОАО «ГНЦ НИИАР») собственные, в случае успеха может привести к зависимости науки РФ от других стран. Казахстан же, несмотря на независимость, является стратегическим партнером России и членом единого экономического пространства и Таможенного союза. Технология производства изделий из различных сортов Ве на «УМЗ» ориентирована прежде всего на потребителей России, равно как и промышленный комплекс РФ ориентирован на Ве-продукцию «УМЗ». В связи с этим наиболее логичной и естественной была бы дальнейшая интеграция добывающих, перерабатывающих и производственных мощностей России и Казахстана.

Особое внимание стоит уделить вопросам кадрового обеспечения Ве-производства. Как уже говорилось ранее, в РФ долгое время финансирование науки велось по остаточному принципу, что привело к сворачиванию многих исследовательских программ и сокращению целых институтов по Ве-тематике. «Есть опасение, что при возобновлении поисково-оценочных работ на бериллиевые руды может не оказаться геологов, имеющих соответствующий опыт и готовых передать его молодежи» [3]. В Казахстане же, напротив, на базе «УМЗ» сформировалась своя Ве-школа, опирающаяся на практический опыт соответствующего производства. В качестве примера можно привести внедрение технологии получения горячепрессованного Ве из вакуумплавленного Ве для нужд Росатома на ФГУП «Базальт», г. Саратов. Работы были выполнены специалистами — выходцами с «УМЗ». Вообще в связи с известной закрытостью Ве-производства во всем мире специалисты по Ве являются остродефицитными, в отличие от, например, черной металлургии. Лишь крупнейшие экономики мира, такие как США и Китай, могут себе позволить в настоящее время строительство мощностей по переработке Ве. При этом, если США обходятся собственными силами, то Китай привлекал специалистов из Казахстана для организации современного прокатного производства. Обобщая, можно сказать, что на сегодняшний день «УМЗ» располагает штатом сотрудников, имеющих практический опыт не только производства, но и проектирования и строительства мощностей по производству Ве, его сплавов и проката.

Возвратимся к описанной ранее общей схеме получения конечного продукта из различных сортов Ве и оценим нынешнее состояние отрасли в России.

1. Добыча руды — в настоящее время полностью прекращена.

2. Первичное обогащение (флотация) — не производится в связи с отсутствием спроса.

3. Гидрометаллургическая переработка — отсутствует на территории России, мощности расположены в Казахстане.

4. Пирометаллургия бериллия — отсутствует по причине п. 3.

5. Вакуумная плавка бериллия — отсутствует по причине п. 4.

6. Передел вакуумплавленного Ве в горячепрессованный Ве для нужд Росатома — технология внедрена на ФГУП «Базальт» с помощью специалистов — выходцев с «УМЗ».

Из перечисленного выше видно, что на сегодняшний день России приходится практически создавать с нуля целую отрасль, что безусловно потребует очень серьезных затрат в случае реализации этого силами одного государства. Вместе с тем создание единого экономического пространства и Таможенного союза государств России, Казахстана и Белоруссии дает возможность реализации такого проекта путем дальнейшего углубления интеграционных процессов и совместного использования существующих в России и Казахстане технологий для создания единого комплекса предприятий бериллиевой промышленности.

1. И.И. Куприянова, Е.П. Шпанов, В.И. Гальченко. Ермаковское флюорит-бериллиевое месторождение (Западное Забайкалье, Россия). М., 2009.

2. Бизнес&Власть. Деловой еженедельник. 20.08.2008.

3. И.И. Куприянова, Е.П. Шпанова. Бериллиевые месторождения России. М: ГЕОС, 2011.

Текст: А.В. Журнист, директор ООО «Бериллиум»

Фото: Е. Кратт