Казахстан — один из крупнейших регионов мира, обладающий значительными запасами минерально-сырьевой базы редких и редкоземельных металлов. В настоящее время в Казахстане в промышленных масштабах добываются и перерабатываются вольфрам, молибден, тантал и бериллий, в рудах которых содержатся также редкие и редкоземельные элементы. Но они не извлекаются.

Индира Оразгалиевна Аймбетова Старший научный сотрудник сектора редких и редкоземельных металлов ЮКГУ им. М.О. Ауэзова. 2006 — окончила Южно-Казахстанский Государственный Университет имени М.О. Ауэзова по специальности «Химия и биология». 2010 — защитила кандидатскую по специальности «металлургия черных, цветных и редких металлов» . Сотрудничает с ВНИИХТ ЗАО «Росатом» (Москва, РФ), ЗАО «Росредмет» (Санкт-Петербург, РФ), ОАО «Ванадий-Тула» (Тула, РФ), Чусовской металлургический завод (Пермь, РФ), Степногорский горно-металлургический комбинат АО «НАК «Казатомпром» (Астана, РК), СП «Заречное», СП «Южный Инкай», ТОО «Аппак» (ЮКО, РК), ТОО «Сервисный центр «Контроль, аналитика, метрология», АО «НАК «Казатомпром» (ЮКО, Таукент, РК). Имеет 2 патента — инновационный патент РК и патент на изобретение РФ.

К настоящему времени на предприятиях, где редкие металлы являются сопутствующей продукцией, их выпуск заметно снизился, некоторые производства остановлены. Так, Иртышский химико-металлургический завод ранее выпускал более 45 наименований редкометалльной и редкоземельной продукции. Сейчас он практически не работает из-за отсутствия сырья и рынков реализации продукции[1].

Актуальность и практическая значимость выполненной научно-исследовательской работы обусловлена возросшей мировой потребностью в редких и редкоземельных металлах, которая не обеспечивается разрабатываемыми в настоящее время на территории СНГ и Казахстана источниками редкоземельного сырья.

Извлечение попутных компонентов из продуктивных растворов урановой промышленности, обогащенных редкими и редкоземельными элементами, является методологически и практически достаточно сложной задачей. Это обусловлено недостатком (для недропользователя — полным отсутствием) информации о технико-экономических показателях извлечения попутных полезных компонентов и много-образием их возможных товарных форм (коллективный продукт, оксиды, соли, металлы различной степени очистки, характеризующиеся различным выходом, ценой и другими технико-экономическими показателями).

Основные технологические приемы, применяемые в промышленности, — разделение по основности, осаждение некоторых металлических примесей в виде сульфидов (и по возможности соосаждение мезатория с солями бария), а также осаждение редкоземельных металлов в виде сульфатов, двойных сульфатов, оксалатов, карбонатов или гидроокисей. Вопросы полноты удаления нередкоземельных металлов при этих простых операциях подробно обсуждаются Виккери, Тромбом и др.

После фильтрации из раствора можно осадить редкоземельные металлы в виде двойных сульфатов. При точном соблюдении условий осаждения в растворе остается весь иттрий, тяжелые редкоземельные металлы и 50–60 % от исходного содержания в растворе гадолиния. Эти элементы извлекают из маточных растворов двойных сульфатов осаждением карбонатом при кипячении.

Известны работы по возможности растворения смеси гидроокисей редкоземельных металлов в азотной кислоте, где дальнейшее разделение на индивидуальные металлы при таких условиях неблагоприятны.

Экономическое сравнение двух методов говорит в пользу сернокислотного процесса. Тем не менее в тех случаях, когда целью производства является получение товарных редкоземельных металлов, обычно предпочитают вскрытие щелочным способом, так как он обеспечивает получение чистых редкоземельных миш-металлов на ранней стадии процесса.

Метод разделения редкоземельных металлов щелочным способом широко применяется для выделения лантана из суммы редкоземельных металлов, для первичного обогащения слаборастворимых редкоземельных металлов (далее — РЗМ) иттриевой подгруппы и для очистки иттрия от металлов, входящих в состав иттриевых концентратов.

Наилучшим агентом-осадителем для промышленных операций следует считать растворенный в воде или газообразный аммиак. Осаждение обычно производится из кислых растворов, при этом повышение температуры улучшает фильтруемость растворов, однако наибольший выход лантана достигается при фракционном осаждении при низкой температуре. Фильтруемость основных солей может быть улучшена в десять раз добавлением к аммиаку небольших количеств уксуснокислых соединений. Однако при получении лантана чистотой 95% добавлении этих соединений нежелательно.

При получении концентратов редкоземельных металлов из растворов урановой промышленности, содержащих железа более 0,5 г/дм3, необходимо учитывать, что оксалатное осаждение здесь неприменимо, так как образуются оксалатные комплексные соединения железа и алюминия. Здесь основное количество оксалатов аммония расходуется для полного связывания всего количества железа и частично алюминия. Только после связывания в комплексы всей концентрации железа расход оксалатов идет на осаждение оксалатных солей редкоземельных металлов.

Следует отметить, что нами исследуются техногенные растворы, т.е. маточники сорбции со следами урана и содержащие РЗМ 15–50 мг/дм3. При таких концентрациях извлекаемых компонентов сорбционные методы извлечения РЗМ непригодны и малоэффективны, а экстракционные методы экономически нецелесообразны в силу высокой стоимости реагентов процесса. Поэтому осадительные методы извлечения редкоземельных металлов не только выгодны в экономическом плане, но и эффективны при таких количествах ценных компонентов.

Методы исследований. В работе использованы физико-химические, спектральные и фотометрические методы исследований.

Результаты исследований. Проведены лабораторные исследования по извлечению РЗМ из отработанного раствора месторождения ПВ-19. Содержание суммы РЗМ в исходном растворе в среднем — 30 мг/дм3, содержание железа — 1,0 г/дм3, содержание алюминия — 0,9 г/дм3 (900 мг/дм3). Поэтому при исследовании способа извлечения РЗМ методом совместного осаждения РЗМ и железа гидролитическим способом путем нейтрализации раствора до рН=9 получен коллективный концент-рат, содержащий 1,5–2,5% суммы РЗМ. В качестве нейтрализатора использовались раствор аммиака, каустическая и кальцинированная сода, магнезит и частично гашеная известь. Снижение концентрации суммы РЗМ в концентрате вызвано осаждением гидроокиси алюминия. Использование марганцевой руды в качестве окислителя железа до трехвалентного состояния позволяет экономить серную кислоту при нейтрализации раствора на 25–30% .

Полученный продукт анализировали на сканирующем двухлучевом спектрофотометре Cary-50 Scan в региональной испытательной лаборатории «Конструкционные и биохимические материалы» в ЮКГУ им. М.О. Ауэзова.

Как видно из рис. 1, полученный осадок представляет собой гидраты железа, алюминия, а также редкоземельных элементов, что подтверждается химическим анализом продукта.

Было принято решение исследовать извлечение РЗМ методом предварительного селективного осаждения железа при рН=3,8, а затем совместного осаждения РЗМ и алюминия при рН = 9,5. При повышении рН раствора до 3,8 железо было осаждено до следов, при этом содержание алюминия в растворе снизилось наполовину. При повышении рН раствора до 9,5 алюминий был осажден полностью, содержание РЗМ в растворе снизилось на 90–97%, и получен коллективный концентрат, содержащий 2,5–3,5% суммы РЗМ.

Проведенный ряд лабораторных исследований по вышеуказанному методу позволит скорректировать принципиальную схему переработки растворов с низким содержанием редкоземельных металлов и получением более богатого по содержанию РЗМ концентрата.

При добавлении аммиака или гидроокиси щелочного металла к раствору соли редкоземельных металлов выделяется осадок гидроокиси редкоземельных металлов. В зависимости от природы редкоземельных металлов получают гидроокиси разной степени окисления: трехвалентные типа Ln(OH)3, гидроокись церия Се(ОН)4 или двухвалентные типа Sm(OH)2.

Растворимость трехвалентных гидроокисей лантаноидов в воде чрезвычайно мала (4,8x10-5 моль/л воды для Nd(OH)3), поэтому образование гидроокисей используют при разделении и определении редкоземельных металлов.

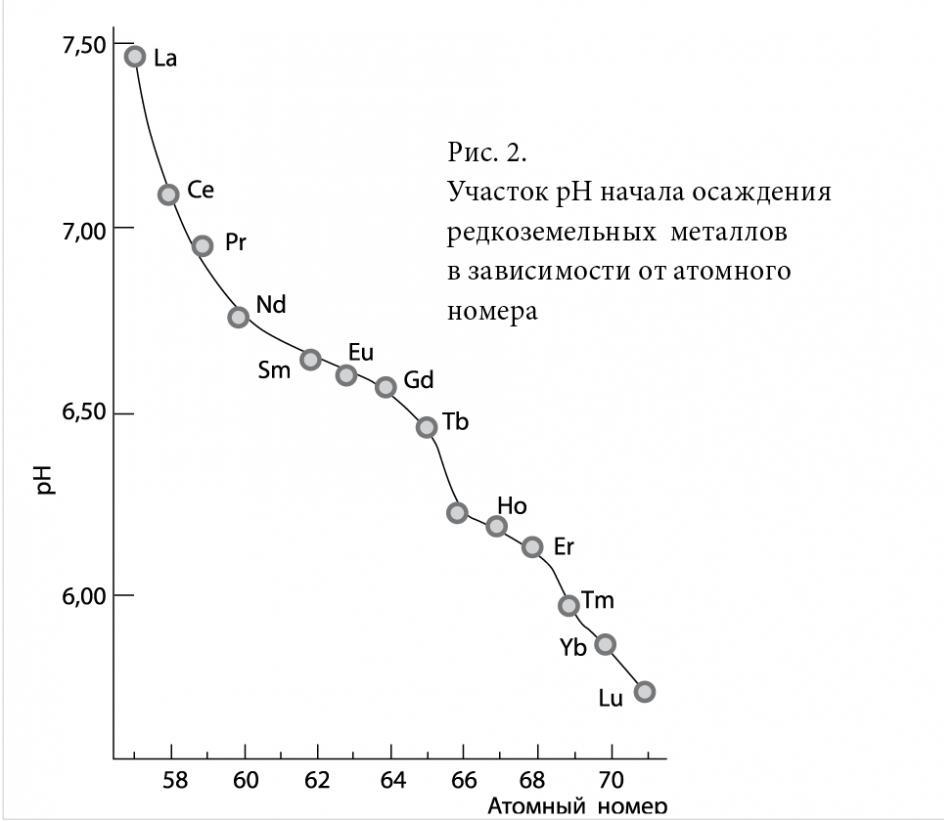

При последовательном переходе от лантана к лютецию величина рН осаждения (для отношения ОН:Ln3+=0,4) меняется от 8,18 до 6,55.Этот интервал достаточен для фракционного разделения. Скандий осаждается при рН=4,9, то есть при значительно более низком, чем иттриевые земли или иттрий (рН=6,83), и это существенно облегчает разделение.

На основании проведенных научных исследований сотрудниками научного сектора «Химия и технология редких и редкоземельных металлов» Южно-Казахстанского государственного университета имени М.О. Ауэзова определены направления дальнейших работ.

Растворы урановой промышленности с рН=2,0 (после сорбционного извлечения урана) нейтрализуются аммиаком. При нейтрализации аммиачной водой следует точно вести процесс до рН=5,0. При этом гидраты железа и часть алюминия (50–60% от исходного содержания в растворе) выпадают в осадок, фильтруются на рамном пресс-фильтре в производственных условиях.

Осветленный раствор содержит часть алюминия и весь объем суммы редкоземельных металлов. При спектральном анализе осадка присутствие редкоземельных металлов не обнаружено. Далее раствор после фильтрации направляется на осаждение первичного материала редкоземельных металлов. При этом содержание редкоземельных металлов соответствуют исходному раствору.

Извлечение всей суммы лантаноидов можно начинать после увеличения в оборотном растворе подземного выщелачивания элементов иттриевой подгруппы. Для этого необходимо изучить разделение редких земель от алюминия.

Нейтрализацию исходного раствора аммиаком необходимо провести так, чтобы с гидроокисью алюминия было минимальное соосаждение РЗМ. В процессе нейтрализации в интервале рН=3,5–5,0 нужно определить концентрацию алюминия и суммы редкоземельных металлов. Добиться при максимальном осаждении Al(ОН)3 (более 90%) минимального соосаждения Ln(ОН)3 (менее 10 %). Извлечь все лантаноиды из раствора после отделения гидратного кека Fe(OH)3 и Al(OH)3. На рисунке 2 показан участок рН в начале осаждения редкоземельных металлов в растворе в зависимости от атомного номера.

Таким образом, полученные соли редкоземельных металлов — оксалаты, гидраты, двойные сульфаты — далее перерабатываются по известной методике термического разложения солей с получением окислов лантаноидов. Исследованная тематика получения окислов редкоземельных металлов из их солей представляется ниже.

Были изучены структура, тепловая и кинетическая устойчивость гидратированных сульфатов редкоземельных металлов [10,11]. Кроме лантана и церия, сульфаты имеют тенденцию к кристаллизации типа октагидратов со всеми молекулами воды, координированный с центральным ионом [12,13].

Проведены лабораторные исследования по извлечению РЗМ из отработанного раствора месторождения ПВ-19; на основании проведенных испытаний были получены коллективные концентраты РЗМ, содержащие 1,5–2,5 % суммы лантаноидов.

Проведены исследования по очистке основного компонента от примесей металлов — железа и алюминия. Первичный концентрат суммы РЗМ удалось получить с максимальным извлечением 93–99 % гидроокисей путем предварительного отделения гидроокиси железа при кислотности рН <= 4,0 и соосаждения гидроокисей РЗМ с гидроокисью алюминия при рН=7. При более высоком значении рН идет осаждение гидроокиси магния, что существенно осложняет процесс.

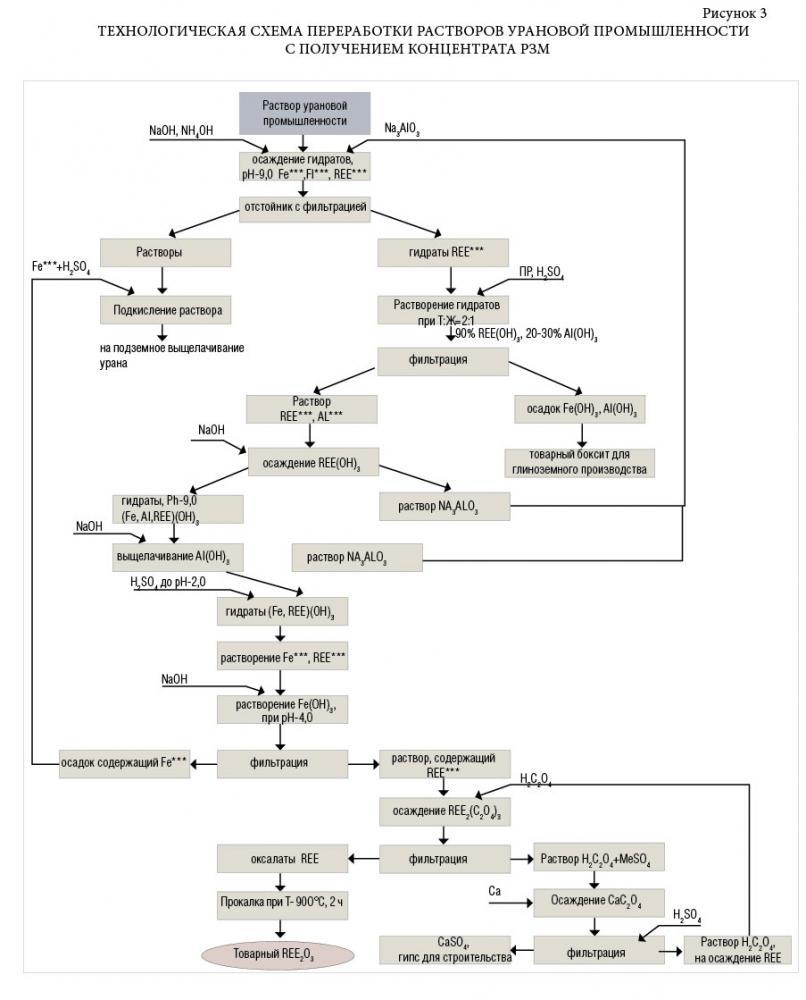

Получить более богатый концентрат РЗМ возможно путем переосаждения в виде оксалатов или гидратов из азотнокислого раствора. Предложена технологическая схема получения редких земель, заключающая следующий ход операций.

Результаты лабораторных и опытно-промышленных испытаний указывают на целесообразность внедрения разработанной технологии переработки растворов урановой промышленности. На основании проведенных опытно-промышленных испытаний разработана технологическая схема переработки растворов урановой промышленности, которая представлена на рисунке 3.

На основании физико-химических исследований был предложен вариант извлечения редкоземельных металлов путем осаждения аммиачной водой ионов железа, алюминия и РЗМ в виде гидроксидов. Данный способ не только позволяет очищать растворы от нежелательного солевого фона, но и сконцентрировать мизерные количества редкоземельных металлов.

Литература:

1 Информационно-аналитический центр «МИНЕРАЛ», 2009 (http://www.mineral.ru/)

2 Редкие металлы и земли дают ГМК редкий шанс [Text] / С. Смирнов // Kazakhstan. — 2011. — №3. — 56–59.

3 Moeller T., Kremers H.E. Chemical Review. – 1945. — Vol. 37. — P. 97

4 Th. Моеllег, Н. Кгеmегs. J. Phys. Chem., 1944, 48, Ni 4, 395.

5 Th. Moeller, N. Fogel. J. Amer. Chem. Soc., 1951, №9, 4481.

6 Moeller Th., Kremer H.E. Chem. Rev. — 1945. — V. №1. – P. 97

7 Белокосков В.И. Экстракционное извлечение РЗЭ из редкоземельного апатитового концентрата / В.И. Белокосков, И.П. Смирнова, В.Н. Лебедев. Технология и изучение соединений редких элементов. — Апатиты: Кольский научный центр АН СССР, 1983. — С.143–152.

8 Андрианов A.M. Влияние основных параметров процесса на активность выщелачивания РЗЭ из фосфогипса серной кислотой / А.М. Андрианов, Н.Ф. Русин, А.И. Буртенко/ // Журн. прикл. химии. 1976. Т. 49. №3. С. 636–637.

9 Ульянов А.И. Изучение системы СеРО4 — Н3РО4 — Н2О / А.И. Ульянов, Т.И. Козакова//Изв. АН СССР, 1963. — №7. – С. 1157–1164.

10 Niinisto L., Leskela M. Handbook on the Physics and Chemistry of Rare Earths, 1987 — V.9. — P. 59.

11 Niinisto L., Saikkonen P. and Sonninen R. The Rare Earths in Modern Science and Technology, 1982. — V.3 . – P.256.

12 Dereigne A., Pannetier G. Bull. Chem. Soc. Fr., 1968. – P.174.

13 Dereigne A., Manoli J.-M., Pannetier G. and Herpin P. Bull. Fr. Miner. Crystallogr., 1972. — V.95. – P.269.

14 Tobias R.S., Garret A.B. J. Am. Chem. Soc., 1958. – V. 80. – P. 3532.

15 Brittain H.G. J. Less-Common Met., 1983. — V. 93. — P. 97.

16 Brittain H.G., Jasinski J.P. J. Coord. Chem., 1988. — V. 18. — P. 279.

17 Brittain H.G., Choppin G.R. J. Coord. Chem., 1991. — V.22. — P. 845.

18 Wheelwright E.J., Spedding F.H., Schwarzenbach G. J. Am. Chem. Soc., 1953.— V.75. — P. 4196.

ТЕКСТ: И.О.Аймбетова1,2, А.М. УСТИМОВ1, Ж.К. Бахов1, А.Е. Сейсенбаев1, А.К. Тулекбаева1

1Южно-Казахстанский государственный университет имени М.О.Ауэзова, Шымкент, Казахстан

2Международный казахско-турецкий университет имени Х.А.Ясави, Туркестан, Казахстан